bis hier hör ich die Motoren…

Am Sonntag war es nach einer kurzen Sommerpause – und ich lasse jetzt bewusst das Wort „endlich“ weg – soweit, dass ich mit dem Ferienflieger von Eurowings Discover auf die Ferieninsel Lanzarote und damit zu unserem Boot geflogen bin. Die Capitania bleibt noch ein paar Tage bei den Kindern und Enkelkindern und erholt sich von dem aufgeschnappten und heftig wütendem Kindergartenvirus, das sie die letzten Wochen fest im Würgegriff hatte.

Daher war die Zeit zuhause nicht ganz so prickelnd wie sonst, und all die geplanten Treffen mit unseren lieben Freunden fielen dem Virus zum Opfer. Hauptsache meine kleine Crew kommt schnell wieder auf die Höhe 🙂

Kaum an Bord angekommen, wurde schnell klar, dass von den zugesagten Arbeiten, die noch erledigt werden müssen, so gut wie gar nichts passiert ist, außer dem Motorenservice, der zudem zur Folge hatte, dass 50 Liter Diesel in der Bilge gelandet sind. Also ging es am Montagmorgen erstmal darum, die Arbeiten ins Laufen zu bringen und natürlich selbst kräftig mit anzupacken.

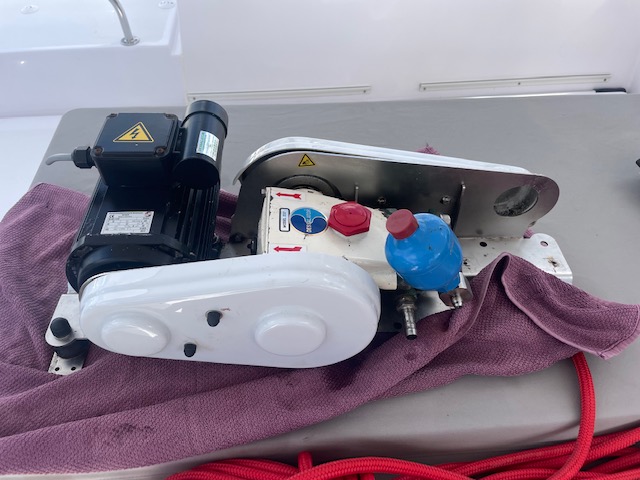

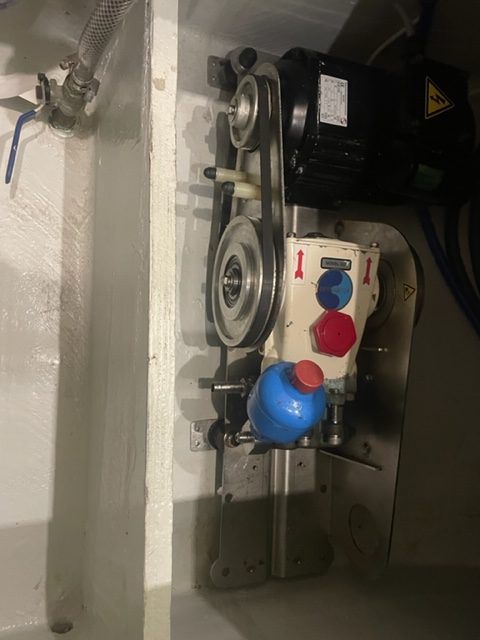

Der erste Job von der To-Do-Liste hat mich dann vier Stunden Zeit im Motorraum gekostet, um die komplette Wassermachereinheit, die unter das Gästebett verlegt werden soll, auszubauen. Dazu musste der Auspuff, der Schaltzug und der Seewasserfilter abgebaut werden, da diese beim Ausbau leider im Weg waren.

Mit vielen Verrenkungen und einigen unschönen Flüchen konnte ich zum Schluss die hinteren Halteschrauben der Wassermachereinheit erreichen und sie ans Tageslicht befördern. Mit dem 220-Volt-Motor und der Hochdruckpumpe wiegt der ganze Spaß über 30 Kilo.

Wes und Jan haben dann nochmal diskutiert, wo nun genau wir die ganze Einheit installieren werden und hatten die zündende Idee, diese in das Bilgenabteil vor dem Gästebett zu platzieren. Das haben wir gleich ausprobiert, und der Wassermacher passt da rein wie die berühmte Faust aufs Auge.

Danach habe ich den hinteren Teil der Motorbilge gestrichen, die jetzt schön leer ist, weil ja der Wassermacher nicht mehr störend davor steht. Leider musste ich bei einem Griff an den Arm des hydraulischen Autopiloten feststellen, dass der Hydraulikflüssigkeit verliert. Also eine weitere, nicht geplante Baustelle. Davon kamen dann am Folgetag noch drei dazu, auf die ich gerne hätte verzichten können, aber von denen ich dennoch schreiben werde.

Bleiben wir noch kurz beim Montag, nachmittags kam David mit den geschweißten Fußstützen zur Anprobe, die unter unsere Bänke, hinter den Steuerständen, montiert werden sollen. Denn wer bisher innen auf der Bank saß, hatte immer die Füße in der Luft baumeln, weil der Boden darunter so tief liegt. Die Fußstützen stehen schon lange bei Cornelia ganz oben auf der Wunschliste und nach dem bekannten Motto, „Happy Wife, Happy Life”, wird der Wunsch jetzt erfüllt. Am Ende des langen ersten Arbeitstages habe ich noch mit Jan die Kabel vom Wassermacher an dessen neuen Standplatz gezogen.

Am nächsten Morgen ging es gleich ganz früh weiter, denn die spanischen Elektriker standen früh vor der Tür, um die finale Verkabelung des Wassermachers zu realisieren. Auch Sandy, die Gelcoat- und Glasfiber-Fee erschien, um kosmetische Gelcoatarbeiten auszuführen, damit die Hexe auch optisch in Bestform, oder einfach gesagt, hübsch daherkommt. Ich mache mich derweil an den Wiedereinbau aller Teile am Motor, nichts ahnend, was da noch schief gehen kann, bzw. entdeckt wird. Als erstes ist der Seewasserfilter dran, was tadellos über die Bühne geht. Als nächstes befestige ich den Halteschuh für das Schaltkabel und ziehe dummerweise die Schrauben zu fest an, sodass die Halterung mit einem leisen Kling zerbricht – erstes neues Problem. Dann ist das dicke schwarze gummierte Auspuffrohr dran. Um es mit einem guten Winkel und spannungsfrei auf dem Wassersammler (wie eine Art Auspufftopf kann man sich den vorstellen) zu befestigen, löse ich es am oberen Auspuffkrümmer und kann es somit frei bewegen und fixieren. Das läuft soweit prima, und nachdem es am Wassersammler fest sitzt, muss ich es nur noch über das Auslassrohr vom Krümmer schieben. Doch als ich in den Krümmer rein schaue, trifft mich fast der Schlag. Der ist nämlich fast komplett versottet und mit schlackeähnlichen Ablagerungen übersät – zweites neues Problem.

Das heißt, dass nicht nur die Ölwannendichtung am Steuerbordmotor erneuert werden muss, sondern auch die Abgaskrümmer an beiden Motoren. Denn, wie ich jetzt weiß, empfiehlt Volvo Penta den Austausch nach 5-7 Jahren, da liegen wir genau drin. Es ist wie es ist, am 10. Oktober kommt ein kleiner Kran-LKW und ein Mechanikerteam, das den Motor ausbauen wird. Dazu müssen wir an einen anderen Platz im Hafen und brauchen den Motor, der liess sich im Anschluss an den Zusammenbau nicht anschalten am Hauptschalter, weil scheinbar das Anschaltrelais oder der Schalter kaputt ist – drittes neues Problem.

Am Freitag baut dann David die hübschen Edelstahlfußstützen final an, dazu muss auch ein Anschlag angeschweißt werden.

Schweißen an Bord ist eigentlich nicht die beste Kombination, vor allem auf einem Kunststoffboot, wegen der Hitze-Entwicklung, aber mit einigen ausgelegten Tüchern zum Schutz vom Gelcoat, und dank der großen Erfahrung von David, geht alles glatt. Das Ergebnis kann sich sehen lassen und wird hoffentlich die Capitania bei ihrem nächsten Aufenthalt an Bord begeistern. Da die Schweißtechnik schon mal an Bord war, habe ich gleich den in Amerika nur provisorisch reparierten Bürostuhl aus der Navi-Ecke ausgebaut. Da wurde dann eine feste Halterung mit Gegenplatte angeschweißt, die nun super stabil an die Unterseite des Kartentisches angeschraubt ist. So stabil war der Sitz noch nie gehaltert.

Seit gestern Abend läuft der Watermaker mit seinem 220-Volt-Motor, auf den 24-Volt-Ersatzmotor aus Italien warten wir nunmehr seit Juli und hoffen sehr, dass der demnächst endlich eintreffen wird. Eine auf Maß gemachte Hochdruckleitung führt nun das Wasser von der Wassermachereinheit zu den im Motorraum verbliebenen Hochdruckmembranen.

Den Riss in der Großsegelpersenning habe ich mit einem Stück Sunbrellastoff und unserem Lieblingstextielkleber „ Tear Mender“ aus Amerika sowohl von innen als auch von außen repariert.

Wir wollen im Moment immer noch dran festhalten, dass wir um die Mitte bis Ende Oktober wieder auf eine langen Reise gehen werden. Dazu müssen aber der hydraulische Autopilot abgedichtet sein, die gerissene Frontscheibe geliefert und ausgetauscht sein, sowie alle Punkte die den, bzw. die Motoren betreffen, abgearbeitet sein.